Actualmente, y siempre, las empresas industriales, y no solo estas, se enfrentan al reto de implementar nuevas técnicas organizativas y de producción que les permitan competir en un mercado global. El modelo de fabricación focalizado en la eficiencia, conocido como Lean Manufacturing, constituye una alternativa consolidada y contrastada.

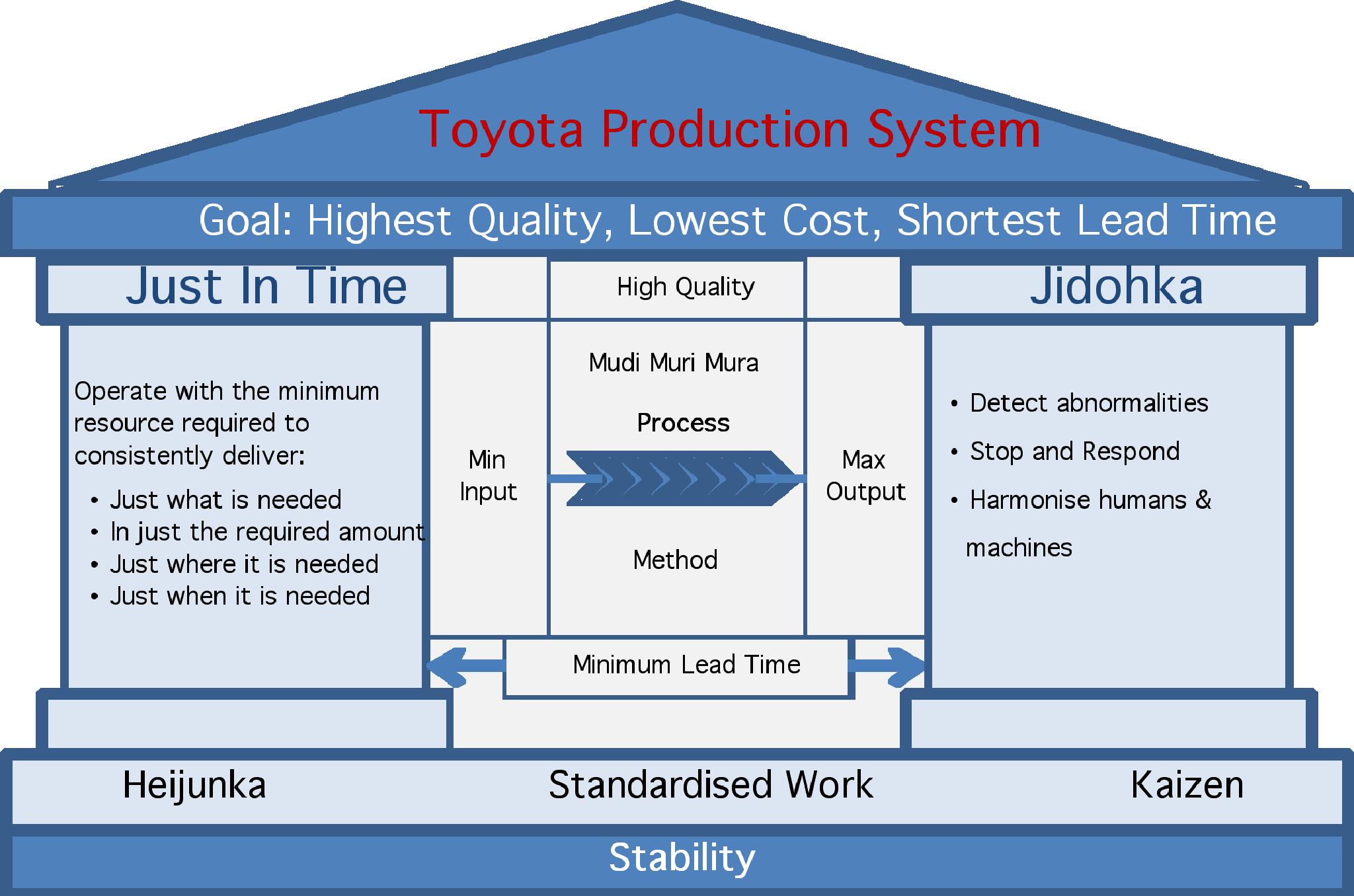

El Lean Manufacturing tiene su origen en el sistema de producción Just in Time (JIT) desarrollado en los años 50 por la empresa automovilística Toyota. Con la extensión del sistema a otros sectores y países se ha ido configurando un modelo que se ha convertido en el paradigma de los sistemas de mejora de la productividad asociada a la excelencia industrial.

Lean Manufacturing consiste en la aplicación sistemática y habitual de un conjunto de técnicas de fabricación que buscan la mejora de los procesos productivos a través de la reducción de todo tipo de “desperdicios”, definidos éstos como los procesos o actividades que usan más recursos de los estrictamente necesarios, y no ofrecen valor añadido al producto, aquello por lo que el cliente no está dispuesto a pagar.

El modelo genera una nueva cultura tendente a encontrar la forma de aplicar mejoras en la planta de fabricación, tanto a nivel de puesto de trabajo como de línea de fabricación, y todo ello en contacto directo con los problemas existentes para lo cual se considera fundamental la colaboración y comunicación transversal entre todos los miembros de la organización.

Es una “cultura de analizar, pensar y actuar”, surgida de la experiencia de aquellas personas que están en contacto directo con la realidad a nivel de la planta de producción. Es una visión pragmática de los métodos tradicionales de organización del trabajo, desempeñados habitualmente por las oficinas técnicas de producción, que se estructuran y enriquecen con nuevos principios, métodos y técnicas aplicables a problemas específicos y dirigidos a conseguir la simplificación de las operaciones y la consecuente reducción de costes, con un incremento del valor añadido de producto con un ajuste del precio del mismo.

Lean Manufacturing es una filosofía de trabajo, basada en las personas, que define la forma de mejora y optimización de un sistema de producción focalizándose en identificar y eliminar todo tipo de “desperdicios”, definidos éstos como aquellos procesos o actividades que usan más recursos de los estrictamente necesarios. Identifica varios tipos de “desperdicios” que se observan en la producción:

- Sobreproducción.

- Tiempo de espera.

- Exceso de procesado.

- Inventario en exceso.

- Movimientos y transportes interiores innecesarios

- Defectos en el proceso.

Lean mira lo que no deberíamos estar haciendo porque no agrega valor al cliente y tiende a eliminarlo. Para alcanzar sus objetivos, despliega una aplicación sistemática y habitual de un conjunto extenso de técnicas que cubren la práctica totalidad de las áreas operativas de fabricación: organización de puestos de trabajo, gestión de la calidad, flujo interno de producción, mantenimiento, gestión de la cadena de suministro.

Su objetivo final es el de generar una nueva CULTURA ORGANIZATIVA de la mejora basada en la comunicación y en el trabajo en equipo; para ello es indispensable adaptar el método a cada caso concreto.

La filosofía Lean no da nada por sentado y busca continuamente

nuevas formas de hacer las cosas de manera más ágil, flexible y económica.

Fuente: ‘Lean manufacturing Conceptos, técnicas e implantación.’

Juan Carlos Hernández Matías & Antonio Vizán Idoipe

Deja tu comentario